Unsere Referenzen

WEMCO blickt auf eine Vielzahl zufriedener Kunden!

Johs. Boss GmbH & Co. KG

Deutliche Effizienzsteigerung für die Fertigung der Johs. Boss GmbH & Co. KG Marke JBO, Hersteller von Gewindefräsern, Gewindeschneideisen und Gewindelehren, mit der MT200 GT2 von Muratec! Die hochproduktive und robuste Doppelspindeldrehmaschine verfügt über zwei Y-Achsen, zwei C-Achsen und ein Beladeportal. Sie kann mit bis zu drei Revolvern ausgestattet werden, die alle angetrieben sind und über Y-Achsen verfügen. Der Gantryloader mit Doppelgreifer ermöglicht das vollautomatische Ausführen mehrerer aufeinanderfolgender Arbeitsschritte und spart unserem Kunden so deutlich Zeit und Personalkosten ein. Das Ganze wird über eine FANUC 31 i-B-Steuerung bedient.

Wir konnten die Maschine in der avisierten Zeit liefern und in Betrieb nehmen. Die Johs. Boss GmbH hat ihre Fertigung damit auf ein neues Level gebracht!

Herborner Pumpentechnik GmbH & Co. KG

Zeit und Kosten einsparen, die Effizienz steigern und die Fertigung damit auf ein neues Level bringen!

Diesen Wunsch hat sich unser Kunde, die Herborner Pumpentechnik GmbH & Co. KG erfolgreich erfüllt; und zwar mit einer Puma SMX3100 ST von DN Solutions.

Die Herborner Pumpentechnik GmbH & Co. KG ist Weltmarktführer für Pumpentechnik in ausgewählten Branchen. Mit dem Multitasking Dreh-/Fräszentrum Puma SMX3100 STvon DN Solutions wird nun die Bearbeitung komplexer Bauteile mit nur einer Aufspannung möglich.

(Foto: Herborner Pumpentechnik GmbH & Co. KG)

ABM Greiffenberger Antriebstechnik GmbH

Im Video sehen Sie den Aufbau und die Inbetriebnahme von zwei horizontalen Bearbeitungszentren bei unserem Kunden ABM Greiffenberger Antriebstechnik GmbH. Das Projekt wurde durchgeführt in Zusammenarbeit mit der FASTEMS System GmbH. Innerhalb von ca. 10 Wochen entstand hier eine automatisierte Fertigung bestehend aus zwei OKK HM630 sowie einer Palettenautomation von FASTEMS.

Hier finden Sie eine ausführliche Reportage zu diesem Projekt.

Auslieferung und Inbetriebnahme einer

Muratec MT200 G T2 für unseren Kunden

Flad System Components GmbH & Co. KG.

Die Maschine wurde fristgerecht aufgestellt und geometrisch ausgerichtet. Ein bereits beim Kunden vorhandener Stangenlader wurde angebunden sowie Spannmittel montiert.

Die produktionsfertige Anlage konnte erfolgreich in der avisierten Zeit an den Kunden übergeben werden.

Eckdaten zur Maschine:

- 2 Spindeln

- 2 Revolver

- AGW auf allen Stationen

- 2x C- und 2x Y-Achse

- Stangenlademagazin für die Hauptspindel

- Gantry-Loader mit Doppelgreifer und Teile-Stapelmagazin

- Förderband zur Ablage von Fertigteilen

- Hochdruckanlage mit Papierbandfilter

Foto: Flad System Components GmbH

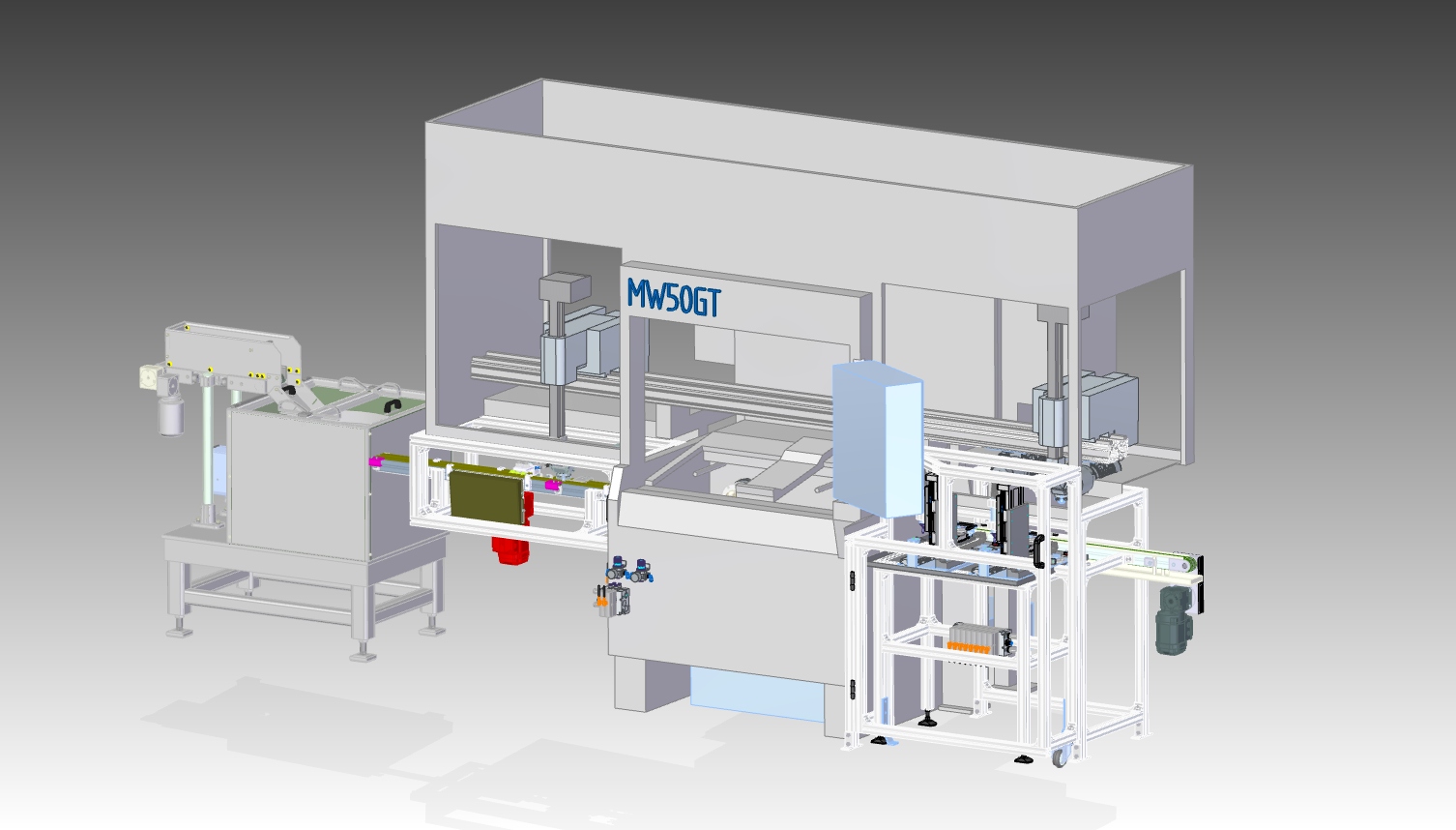

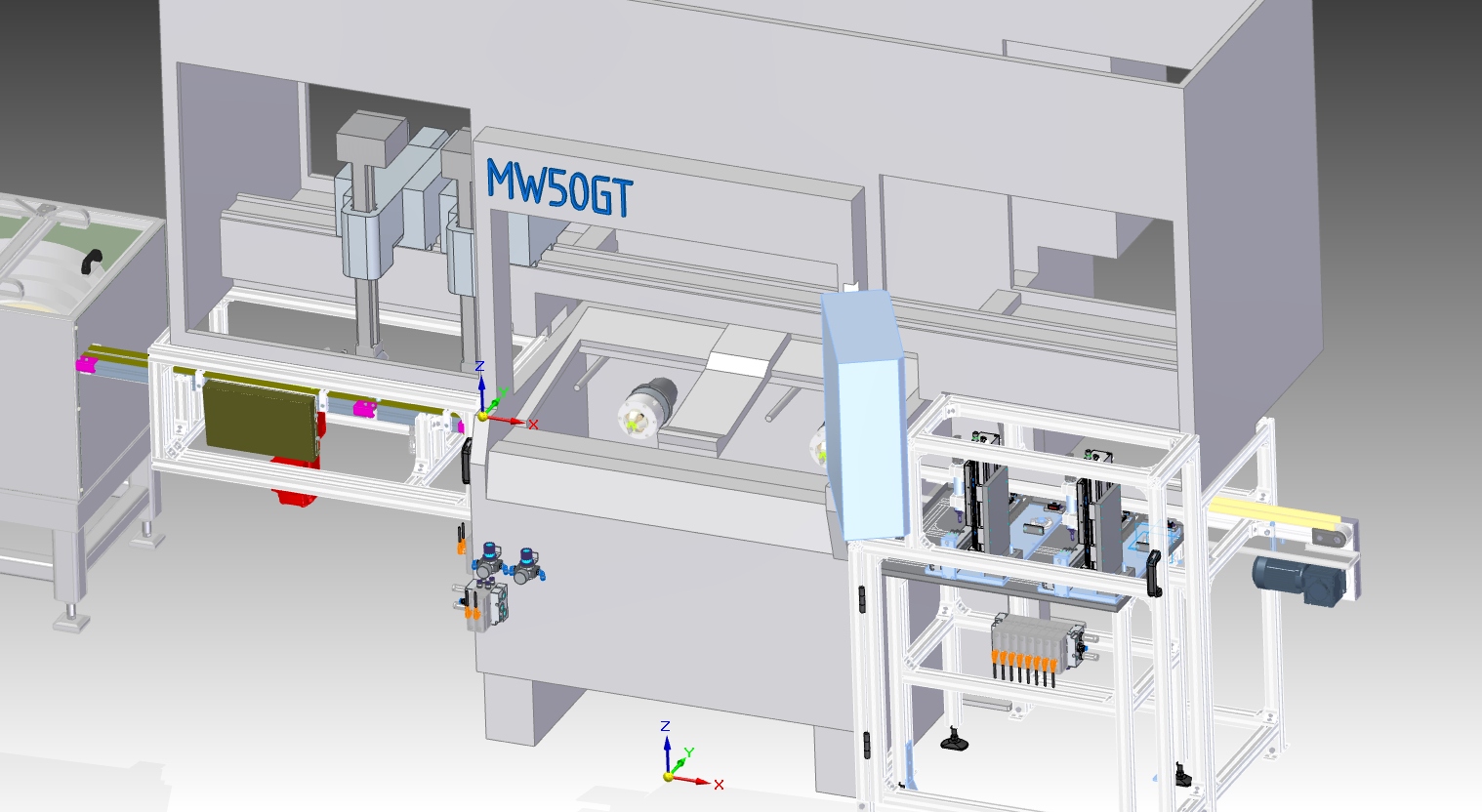

Instandsetzung, Wiederinbetriebnahme sowie Automatisierung Muratec MW50 GT

Nach erfolgreicher Instandsetzung der sechs Jahre alten Muratec MW50 GT wurde diese komplett automatisiert mit einer Rohteilzuführung, einer Entgrateinrichtung und einer Post-Prozess-Messeinrichtung. Die Maschine wurde darüber hinaus mit pneumatischen Spannfuttern ausgerüstet und die komplette Hydraulik stillgelegt.

Die Zuführung der Rohteile erfolgt über einen Schwingförderer mit Bunkerbank und ein angeschlossenes Förderband mit Vereinzelung und Bereitstellungen. So dass jeweils zwei Rohteile separat und lagerichtig an die beiden Beladeeinrichtungen der Maschine übergeben werden können.

Nach der Bearbeitung der Werkstücke werden diese in einer Bürst-Einrichtung entgratet und anschließend wird in einer Post-Prozess-Messeinrichtung der Innendurchmesser gemessen.

Da es sich um eine Doppelspindel-Drehmaschine handelt erfolgt sowohl das Entgraten als auch das Messen jeweils in einer separaten Einrichtung parallel. Insbesondere für das Messen ist so eine eindeutige Zuordnung zu den Spindeln für die Messwertrückführung gewährleistet.

Dieses Turn-Key-Projekt wurde erfolgreich für unseren Kunden GKN Sinter Metals GmbH durchgeführt.